3D печать технической керамики в 2020 году

«Мы твердо убеждены в том, что 3D-печать становится полноценным производственным инструментом, способным решить проблему «массового персонализированного производства» в противовес массовому производству, - совместно подтверждают Ришар Гэньон и Кристоф Шапю, руководители компании 3DCeram-Sinto, задачей которой на сегодняшний день является укрепление своих позиций в качестве инжиниринговой компании аддитивного производства для высокотехнологичных рынков с высоким потенциалом роста.

3DCeram более 15 лет занимается 3D-печатью технической керамики. Преимущества 3D-печати для этих материалов аналогичны преимуществам для печати металла, а именно изготовление деталей оптимизированного конструктива для более эффективного применения. Например, в авиационной отрасли напечатанная деталь позволяет создавать более компактные сборочные узлы, что улучшает интеграцию и значительно снижает общую массу. Для других отраслей преимущества напечатанных деталей будут другими.

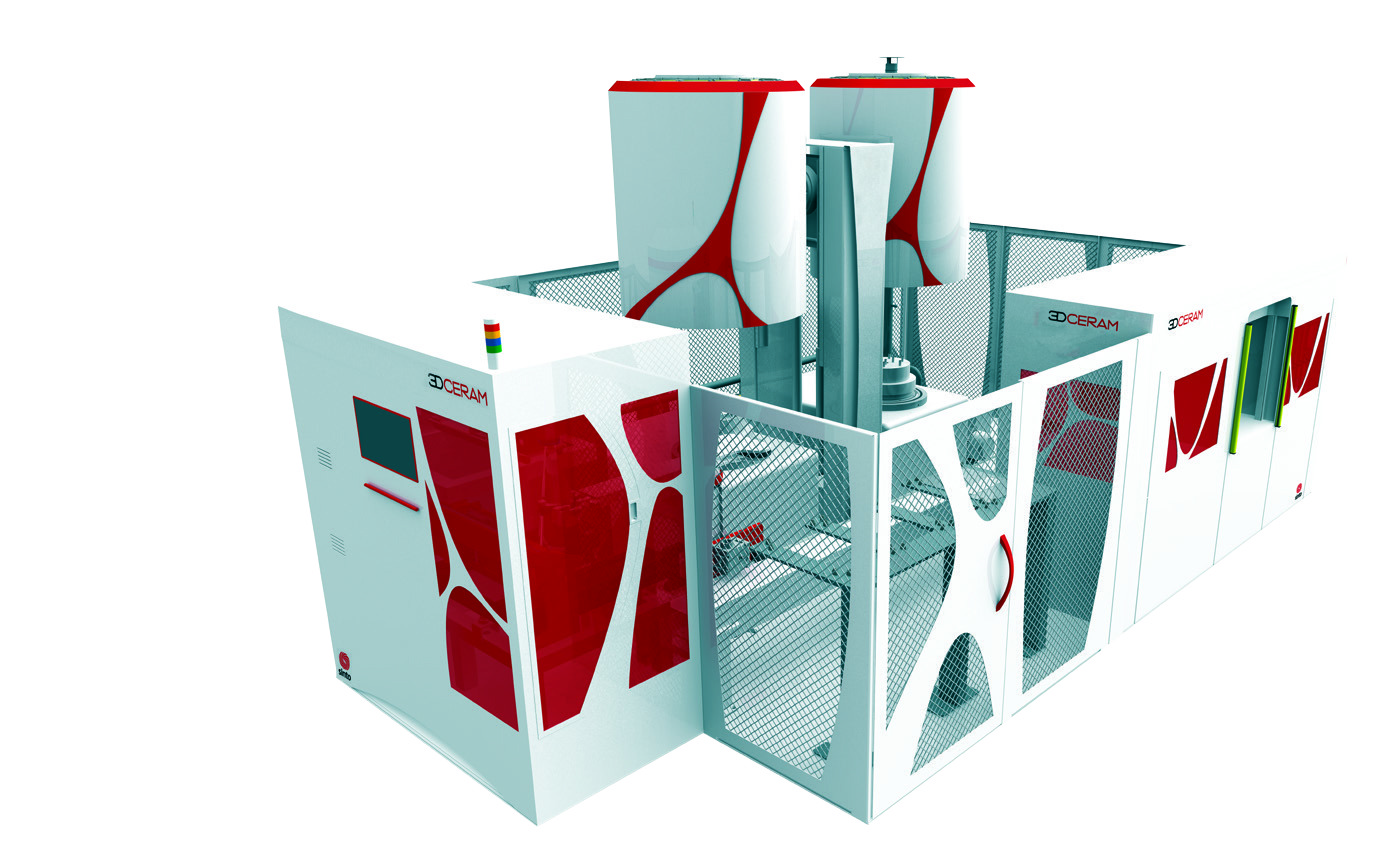

3D-печать технической керамики открывает новые горизонты ее использования, поскольку позволяет создавать совершенно нестандартные конструкции, устраняющие многие препятствия, присущие традиционным методам производства. Наше присутствие на рынке в течение всех этих лет позволило ответить на разные запросы, из которых были извлечены уроки в целях совершенствования технологий и удовлетворения выраженных промышленных потребностей: так называемое массовое производство, которое также должно быть гибким, так называемая массовая Индивидуализация. Это обусловило разработку принтера C3600 ULTIMATE, отвечающего потребностям промышленной керамической 3D-печати. Платформа печати данной машины составляет 600x600x300 мм, что дает возможность печатать большие детали (см. Фото) или массово производить небольшие идентичные или разнообразные детали.

«Мы поддерживаем наших промышленных партнеров на всех стадиях производственного процесса. Мы изучаем с ними их потребности с точки зрения рентабельности, ключевого показателя в контексте производственных капиталовложений. Мы смогли проверить жизнеспособность 3Д печати в контексте массового производства, и это работает! »- уверяет Ришар Гэньон.

В то же время команда НИОКР неустанно работают над разработкой рецептур с целью оптимизации прочностных и иных свойств деталей, особенно для аэрокосмической отрасли, для которых такие материалы как Si3N4, AlN являются ставкой на будущее.

Мы убеждены, что 3D-печать в духе времени коренным образом меняет производство в прямом смысле этого слова. С учетом сегодняшних экологических проблем производить нужное количество изделий является шагом в верном направлении, адекватный процесс прототипирования также не требует больших ресурсов. Но прежде всего, это позволит ограничить распространение разного рода промышленной оснастки и ее дорогое хранение. Короче говоря, революция происходит на наших глазах и прямо сейчас…

Прогноз 3DCeram говорит о том, что 3D-печать успешно проходит в настоящее время этап тестирования, чтобы перейти на более зрелый этап производства в некоторых передовых отраслях, таких как медицина и космос. Чтобы оправдать ожидания здесь, необходимо располагать необходимым инструментом: правильный принтер, такой как C3600 ULTIMATE, а также услуги, обучение и техническое обслуживание, которые позволят заказчикам набраться опыта, улучшить у свои навыки и дать возможность для достижения желаемой рентабельности инвестиций. Большие группы компаний и руководители малого и среднего бизнеса в области 3D уже приобрели наши принтеры для разработки прикладных решений. Как доказательство, количество патентов, поданных в тематике технической керамики, резко возросло!

2020-е годы - решающее десятилетие и поворотный момент для 3D-печати

«В 2020-х годах будет завершена разработка интегрированного производственного процесса, что позволит производить желаемое количество материалов с высокой добавленной стоимостью, таких как SIC (карбид кремния), а также так называемых гибридных деталей, напечатанных с использованием нескольких разных материалов. Машина для этого уже существует, C900 FLEX HYBRID. Данный принтер также будет интегрирован в производственную линию 4.0 », - прогнозирует Ришар Гэньон.

В течение 2020-х годов аддитивное производство будет развиваться и выйдет на первый план среди инструментов производства. Важное место займет 3D-печать, которая идеально вписывается в концепцию Индустрии 4.0. Производители начинают осваивать технологии 3D-печати, и сегодня можно считать, что период обучения подходит к концу. Сегодня они уже ожидают зрелости аддитивных технологий, чтобы интегрировать их в свои производственные планы.

3DCeram активно работает над этой интегрированной производственной линией. В конце 2019 года было выпущено 2 новых принтера. C100 EASY удовлетворяют потребности в прототипировании и разработке деталей в пределах платформы печати размером 100x100x150 мм. C3600 ULTIMATE предназначен для массовой печати. Он работает по параметрам, идентичным C100 EASY, что будет укреплять связь между научно-исследовательскими центрами и промышленным производителем.

Успех интегрированной производственной линии предполагает усовершенствование этапов печати, начиная с файла .STL, который гарантирует оптимизацию деталей для рациональной и быстрой печати. Первый этап, этап модели очень важен, и программное обеспечение становится все более сложным и удобным для пользователя.

Что касается времени печати деталей, то этот этап уже значительно сокращен и, безусловно, будет сокращаться в дальнейшем.

Этап производства, который позволит добиться наибольшего прогресса - это очистка детали. Этот этап имеет серьезный потенциал улучшения. 3DCeram уже применяет умную систему бесконтактных поддержек Free Link, которая заключается в отсутствии механического соединения с деталью. Эти поддержки очень легко чистятся и избавляют от необходимости проходить этап механической обработки, чтобы удалить их и «отшлифовать» деталь. Очистка – это тот этап процесса, над автоматизацией которого мы работаем в настоящее время!

В нашем проекте автоматизированной производственной линии деталь после очистки проходит термообработку, сначала в печи для удаления вяжущего, затем в печи для спекания. Все это с минимальным вмешательством человека, что упрощает управление интегрированным производством. Керамическая деталь является компонентов узла, и ее производством можно управлять согласно промышленной модели, которую игроки соответствующих отраслей знают и применяют. 3D-печать обеспечит желаемую гибкость с точки зрения керамического сырья, предложение на которое наши команды постоянно увеличивают.

«Теперь у нас есть главный актив, позволяющий решать задачи развития отрасли керамической 3D-печати, а именно адекватная линейка принтеров. Теперь мы идем, шаг за шагом, к их интеграцию в линию производства / широкой массовой Индивидуализации, о которой мечтаем! "