L’impression 3D des céramiques techniques en 2020

« Nous sommes fermement convaincus que l’impression 3D devient un outil de production à part entière capable de relever le challenge de « la personnalisation de masse » en opposition à la production de masse » affirment de concert, Richard Gaignon et Christophe Chaput CEO de 3DCeram-Sinto, dont l’objectif aujourd’hui est de renforcer son positionnement de société d’ingénierie dans la fabrication additive pour des marchés de haute technicité à fort potentiel de croissance.

3DCeram travaille depuis plus de 15 ans au développement de l’impression 3D de céramiques techniques. Les avantages de l’impression 3D pour ces matériaux sont équivalent à ceux pour le métal, à savoir produire des pièces de conception optimisée pour une application plus efficace encore. Par exemple en aéronautique, une pièce imprimée permet des assemblages plus compacts donc une intégration plus importante et une réduction de la masse totale significative. Pour d’autres secteur, les avantages d’une pièce conçue en 3D seront tout autre.

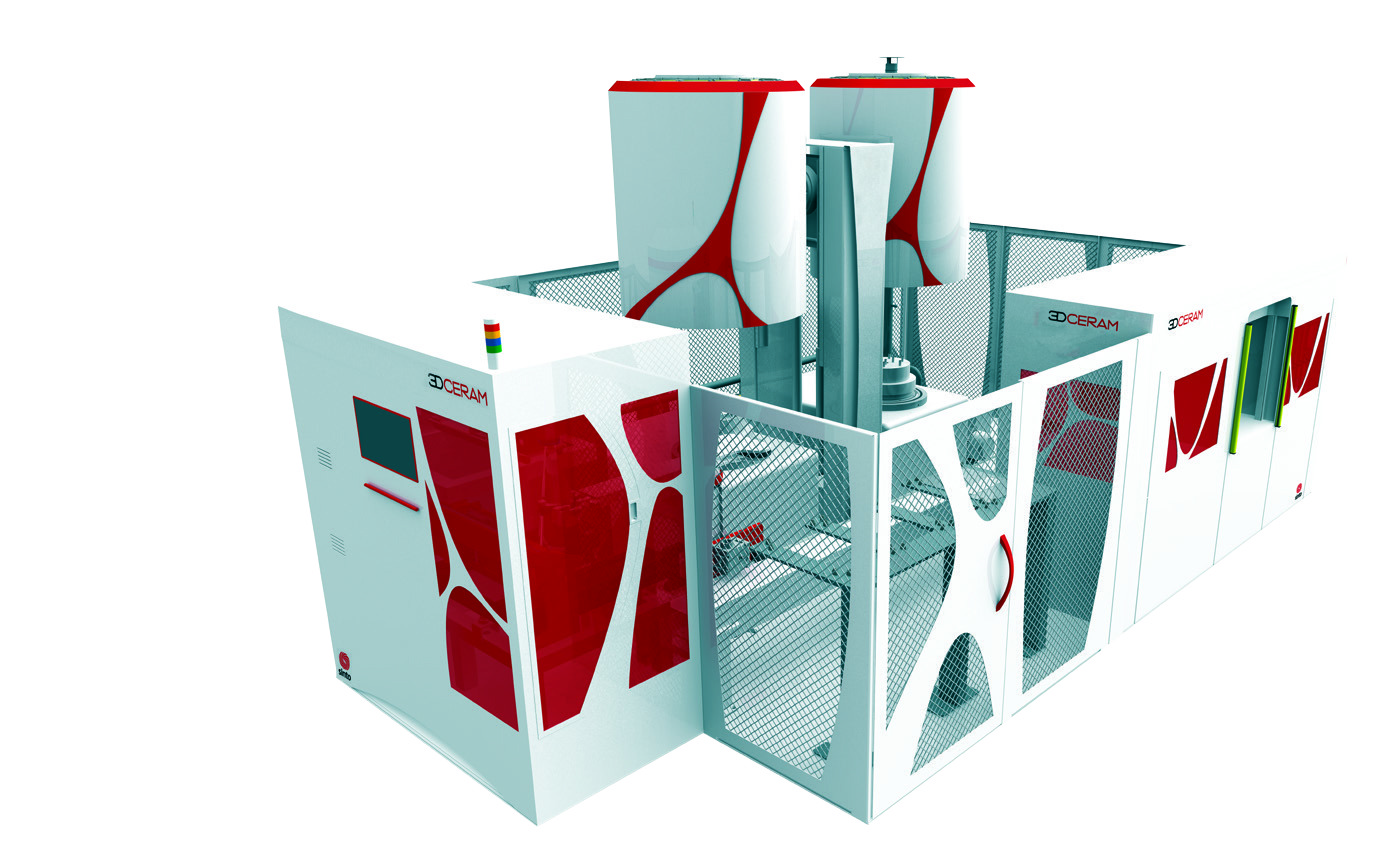

L’impression 3D pour céramiques techniques ouvre des nouveaux horizons d’application car elle autorise des conceptions totalement disruptives qui lèvent les nombreux freins inhérents aux modes de production traditionnels. Notre présence sur le marché depuis toutes ces années nous a permis un contact permanent avec tous les types de demandes et nous en avons tiré les enseignements pour travailler à la maturation de la technologie et répondre aux besoins industriels exprimés : une production dite de masse qui soit également flexible, autrement appelée la Customization. C’est pourquoi nous avons développé la C3600 ULTIMATE, une nouvelle machine qui répond aux besoins d’industrialisation d’impression 3D en céramiques techniques. La capacité d’impression de cette machine est de 600x600x300, ce qui veut dire qu’il est possible d’y imprimer une grande pièce (cf photo) ou de produire en masse des petites pièces identiques ou panachées.

« Nous accompagnons nos partenaires industriels de bout en bout de la chaîne de production. Nous étudions avec eux leurs besoins en termes de ROI, indicateur clé dans le cadre d’un investissement d’outils de production. Nous avons donc pu vérifier la viabilité de production en Additive manufacturing dans le cadre de mass production, et ça marche ! » assure Richard Gaignon.

Parallèlement, les équipes de R&D travaillent sans relâche au développement de formulations pour optimiser des pièces en termes de résistance et de propriétés, notamment pour l’aérospatial où les enjeux sont majeurs, telles que le Si3N4, l’AlN.

Nous sommes convaincus que l’impression 3D est en train de changer fondamentalement l’esprit de la production dans le sens premier du terme, ce qui va dans le sens de l’histoire. Regardons aujourd’hui les enjeux écologiques, produire le juste nombre de pièces va dans le bon sens, un processus de prototypage pertinent qui n’engage pas des moyens énormes également. Mais cela permettra surtout au parc industriel de limiter la prolifération d’outils et leur stockage coûteux. Bref, nous vivons actuellement une révolution et c’est en ce moment…

Notre prédiction chez 3DCeram est que l’impression 3D est en train de passer avec succès les phases de test pour aboutir à l’étape de production dans certains secteurs d’activité précurseurs comme le médical et le spatial. Aussi pour répondre à leurs attentes il faut disposer des outils nécessaires : la bonne imprimante, comme la C3600 ULTIMATE et les services, training et maintenance, qui permettront aux clients de monter en compétence et leur offrir la possibilité d’atteindre le ROI recherché. Des grands groupes et des PME leaders de la 3D ont déjà acheté nos imprimantes pour développer des solutions applicatives. Pour preuves le nombre de brevets déposés en solutions applicative pour les céramiques techniques s’est envolé !

Les années 2020, une décade décisive et un tournant pour l’impression 3D

« Les années 2020 verront aboutir la chaîne de production intégrée, permettant la production des quantités recherchées, des matériaux à haute valeur ajoutée comme le SIC (Silicon Carbide) mais aussi des pièces dites hybrides imprimées avec plusieurs matériaux. La machine existe déjà, le C900 FLEX HYBRID. Elle sera, elle aussi, intégrée dans une chaîne de production 4.0 » prédit Richard Gaignon.

Durant les années 2020, l’Additive Manufacturing va monter en puissance pour devenir un outil de production de premier plan. L’impression 3D qui s’intègre parfaitement dans les visions des industries 4.0, prendra une place importante. Les industriels commencent à connaître les technologies d’impression 3D et nous pouvons considérer que l’étape pédagogique est désormais arrivée à terme. Désormais ils sont en attente de la maturation des technologies d’additive manufacturing, afin de l’intégrer dans leurs unités de production.

3DCeram travaille activement sur cette ligne intégrée de production. Fin 2019, il y eu le lancement de 2 nouvelles machines, la C100 EASY, qui s’adresse aux besoins en prototypage et à la mise au point de pièces tenant sur un plateau de 100x100x150 mm. En regard la C3600 ULTIMATE dédiée à l’industrie est arrivée sur le marché, elle fonctionne sur des paramètres identiques à ceux de la C100 EASY, ce qui favorisera des ponts collaboratifs entre R&D et centres de recherches et l’industrie.

La réussite d’une chaîne de production intégrée implique des améliorations des étapes d’impression. Du fichier d’impression en .STL qui garantira les besoins d’optimisation des pièces pour une impression rationnelle et rapide. La première étape du fichier est très importante et les logiciels sont de plus en plus élaborés et conviviaux.

Pour ce qui concerne le temps d’impression de la pièce, cette phase a déjà été considérablement réduite et le sera encore certainement à l’avenir.

L’étape qui permettra une réelle avancée est celle du nettoyage de la pièce. Cette étape ouvre de sérieuses perspectives d’amélioration. Chez 3DCeram nous avons un système de support intelligent, le Free Link, qui consiste à supporter les pièces sans être matériellement attaché. Ce support se nettoie très facilement et épargne de passer par l’étape d’usinage (machining) afin d’enlever les supports et de « poncer » la pièce. Le nettoyage est une phase de processus sur lequel nous travaillons actuellement afin de l’automatiser par ce que notre technologie nous le permet !

Dans notre projet de ligne automatique, la pièce une fois nettoyée, passe dans le four de déliantage puis de frittage. Tout cela avec le minimum d’action humaine pour aboutir à une gestion de production simplifiée dans une chaine intégrée. La pièce en céramique technique est un composant, et sa production peut être gérée sur un modèle industriel, maîtrisée par les acteurs du secteur. L’impression 3D apportera la flexibilité recherchée, en termes de matières premières, c’est-à-dire de céramiques techniques, que nos équipes développent continuellement, afin d’enrichir nos propositions de formulations et fournir les solutions attendues.

« Nous avons maintenant l’atout principal pour répondre aux enjeux d’évolution dans le domaine de l’impression 3D de céramiques techniques à savoir une gamme d’imprimantes cohérentes. Il nous reste maintenant à poursuivre, étape par étape leur intégration dans la chaîne de production / customization dont nous rêvons ! »