La plupart des techniques de façonnage en céramique nécessitent un moule ou des outillages, aussi lorsqu’il s’agit de produire des formes complexes, l’étape de la fabrication du moule est difficile, coûteuse et longue. L’impression 3D propose une alternative pertinente aussi bien pour le prototypage rapide que pour la production.

Les technologies d’impression 3D, dont la stéréolithographie, peuvent être divisées en cinq groupes : photolithographie, fusion laser, laminage, extrusion, fdm et impression jet d’encre (binder jetting). De nombreux dispositifs de fabrication additive ou prototypage rapide basés sur ces six méthodes ont été développés (principalement aux États-Unis, en Europe et au Japon), au début, pour les polymères, mais rapidement le besoin de matériaux fonctionnels a conduit la recherche à travailler sur des applications métaux et céramiques.

La fabrication additive de céramiques a recours à diverses technologies dont nous faisons ci-dessous, un bref rappel. Parmi les différentes technologies d’impression 3D :

Le Binder jetting, procédé consistant à déposer une couche de poudre puis un liant de manière sélective sur le lit de poudre pour former une partie solide. L’opération se répète par couches successives. Les pièces sont ensuite nettoyées puis frittées

Le Fused Deposition Modeling (FDM) méthode qui consiste à imprimer en 3D en faisant fondre un filament chargé de céramiques. Les pièces, souvent d’aspect et de propriétés médiocres doivent être séparées de leurs supports d’impression (opération souvent délicate). Le déliantage des pièces est réalisé sous acétone puis est finalisé dans un four. Il s’en suit une étape de frittage

La technologie d’extrusion ressemble beaucoup à la technologie de FDM mais l’opération est réalisée à température ambiante via une tête d’extrusion en mettant très souvent en jeu des bases aqueuses.

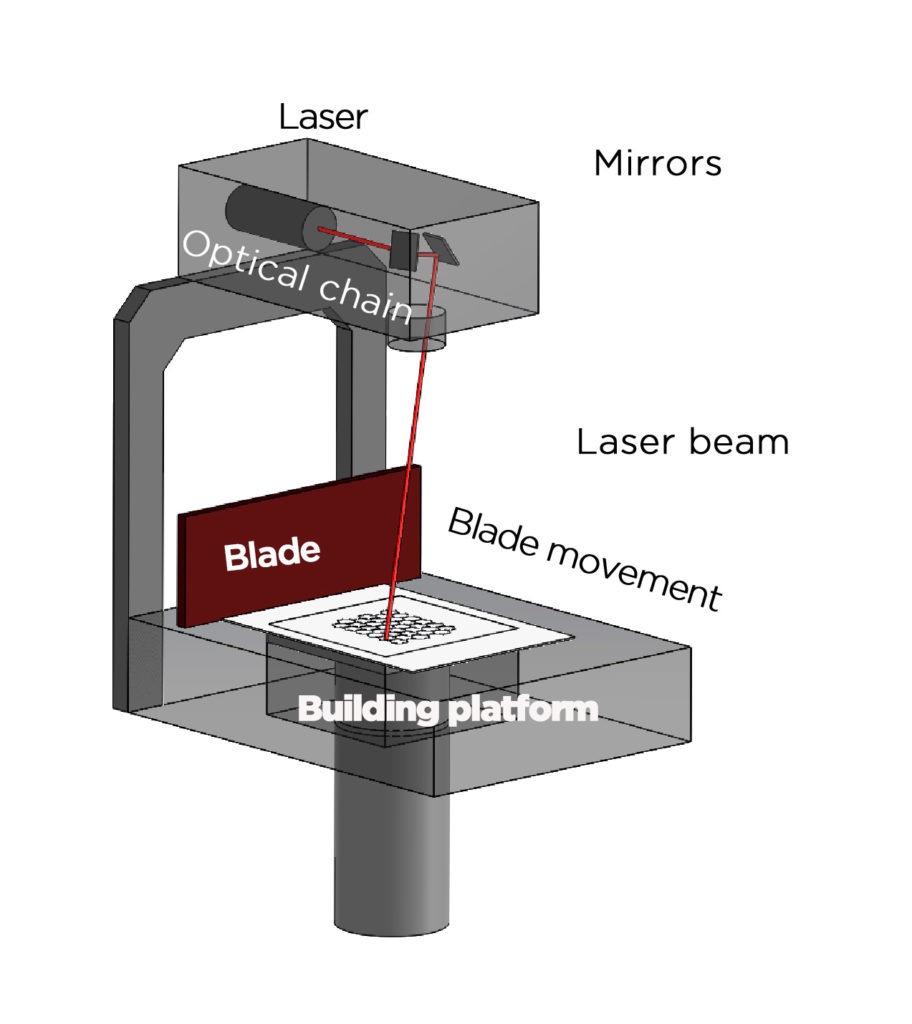

Les systèmes de fusion laser Selective Laser Sintering (SLS) ou frittage sélectif par laser utilisent l’énergie d’un faisceau laser pour fusionner localement le matériau, préalablement répandu en couche de poudre.

De nombreuses recherches ont été menées pour procéder à un frittage direct, de la céramique à l’aide de lasers haute puissance comme cela se fait pour les métaux sans pour autant aboutir à des résultats intéressants.

La Photopolymérisation, parmi laquelle la stéréolithographie et le DLP (Digital Light Processing). La photopolymérisation consiste à projeter une représentation de la couche à imprimer sur la plateforme de fabrication via un laser ou un DLP pour polymériser tous les points de la couche. Dans le cas, ou la source lumineuse se situe sous le bac de construction, ceci génère souvent des défauts inter couche et implique la création de supports afin de maintenir la pièce imprimée qu’il faut ensuite couper et poncer. Cela entraîne le risque d’initier des défauts dans la pièce, notamment des fissures qui sont des sources de rupture potentielle.

La machine fonctionne selon le principe classique de la construction d’un objet dans une mode couche par couche en SLA. Les couches de matériau céramique sont réparties à l’aide d’un racleur puis un ou des lasers viennent polymériser les points de la couche à durcir.

Les avantages principaux de cette technologie sont :

La technique dite stéréolithographie est particulièrement bien adaptée à l’impression 3D de céramiques. Ce procédé a recours à des formulations composées de poudres céramiques mélangée à une résine photosensible qui présente l’avantage d’imprimer un large type de céramiques. Cette technologie(stéréolithographie)permet d’obtenir des pièces présentant les mêmes qualités que celles fabriquées avec les techniques classiques comme le pressage, le moulage ou l’injection. C’est-à-dire ; le matériau final présente les mêmes propriétés en termes de résistance mécanique, de stabilité thermique, de dureté, de durabilité chimique, des propriétés électriques/optiques/magnétiques et thermiques conductivité. Aussi le process de mise en forme par stéréolithographie conserve l’intégralité des propriétés du matériau et n’induit aucune contrainte.

La stéréolithographie offre plusieurs avantages parmi lesquels celui de travailler sur de grandes surfaces en x, y et z et d’imprimer sans supports attachés ce qui facilite et réduit le temps de nettoyage des pièces.

La préparation de la suspension est d’une importance primordiale pour obtenir des pièces céramiques homogènes et denses.

Différents composants sont mélangés pour obtenir une formulation présentant les propriétés requises. Il y en a au moins quatre et parfois cinq composants : de la résine photo sensible, du photo-initiateur, de l’épaississant, du dispersant, et de la poudre céramique. Pour atteindre l’homogénéité, les différents composants sont mélangés en utilisant des outils spécifiques, nous obtenons ainsi une formulation prête à imprimer

La formulation doit être très homogène et bien appliquée en fines couches afin d’obtenir une polymérisation parfaite, ce qui favorisera l’étape du déliantage et du frittage pour une pièce cuite sans fissure avec toutes les propriétés requises.

Pour des applications médicales, nous avons développé une formulation photosensible à base de poudre céramique Les phosphates de calcium (HAP Hydroxyapatite ou TCP) dans le but d’imprimer des substituts osseux. L’HAP est utilisé pour des implants destinés à la neuro-chirurgie (implants crâniens) présentant une porosité contrôlée. Le TCP est utilisées pour des cales ostéomie tibiales ou des applications de repousse osseuse dans le dentaire

D’autres formulations ont été développées notamment pour la fonderie de précision dont le cahier des charges est différent : une porosité micro structurale obtenue par l’étape de cuisson, un matériau décochable ne réagissant pas avec l’alliage coulé mais conservant sa forme pendant la coulée.

Dans le domaine de l’aérospatial le Si3N4 est très plébiscité. En effet c’est une céramique parmi les plus dures et qui propose une très haute résistance mécanique à haute température. Ce qui en fait une céramique de choix pour des exigences de haute performance comme le spatial.

Depuis 20 ans, nous développons le procédé d’impression 3D par stéréolithographie. Le choix de cette technologie a été fait à dessein afin de proposer aujourd’hui des machines de produire en masse. La C3600 Ultimate propose un plateau d’impression de 600*600*300 mm. C’est aujourd’hui la seule imprimante 3D du marché qui propose une telle surface de production pour la mass customisation.

L’impression 3D, appelée aussi fabrication additive, ouvre de nombreuses possibilités, notamment de fabriquer des pièces dont la géométrie n’est pas réalisable par d’autre procédé. C’est une technologie qui vient en complément aux autres procédés de fabrication. L’impression 3D céramique pourra poursuivre son développement comme véritable technologie d’impression que si elle permet d’obtenir une qualité de pièces similaire à celles produites par les autres procédés utilisés depuis de nombreuses années dans l’industrie. Seule la technologie de photopolymérisation, et principalement la SLA le permet.