Zerafet Tenwolde-Cansizoglu, pouvez-vous présenter votre entreprise ?

J'ai créé Z3DLabs en 2014 à Rotterdam avec l'ambition de devenir un leader spécialisé dans l'impression 3D médicale, notamment dans la fabrication d'implants de classe III. Actuellement, nous sommes à l'avant-garde de l'innovation dans des secteurs variés, tels que l'énergie, les semi-conducteurs et l'industrie, tout en continuant de nous concentrer sur la branche médicale. Notre équipe d'experts s'efforce de proposer des solutions 3D de haute qualité, personnalisées et performantes pour répondre aux besoins uniques de nos clients. Nous plaçons l'innovation au cœur de notre démarche, en explorant constamment de nouvelles technologies pour rester en tête dans le domaine de l'impression 3D. Notre mission est de fournir des outils et services novateurs qui stimulent la croissance, la créativité et le succès dans un environnement en constante évolution.

Pourquoi avez-vous choisi la technologie 3DCeram pour l'impression additive (AM) des céramiques techniques ?

Nous collaborons avec 3DCeram Sinto depuis 2016. Leur expertise dans les céramiques techniques et leur engagement envers leurs partenaires nous ont convaincus de choisir leur technologie d'impression 3D par stéréolithographie (SLA), particulièrement adaptée à la production d'implants crâniens en hydroxyapatite. Ces machines ont relevé de nombreux défis sur un marché où l'AM des céramiques est encore en développement. Leur conformité aux nouvelles normes européennes pour les dispositifs médicaux a également été décisive.

En 2018, nous avons établi une base au centre médical Maxima à Veldhoven, ce qui a facilité les interactions avec nos clients dans les secteurs médical, énergétique et aérospatial. La qualité des imprimantes 3DCeram a été un facteur clé pour répondre aux besoins de ces industries.

En 2023, l'arrivée d'un investisseur stratégique nous a permis d'acquérir des équipements plus avancés et d'installer des locaux adaptés à nos ambitions. Depuis décembre, nous avons déménagé à Oirschot, où nous avons intégré plusieurs technologies d'impression 3D ainsi qu'une machine de mesure pour offrir des solutions de grande précision.

Quels sont les marchés que vous ciblez avec l'imprimante dotée d'un grand plateau d'impression ?

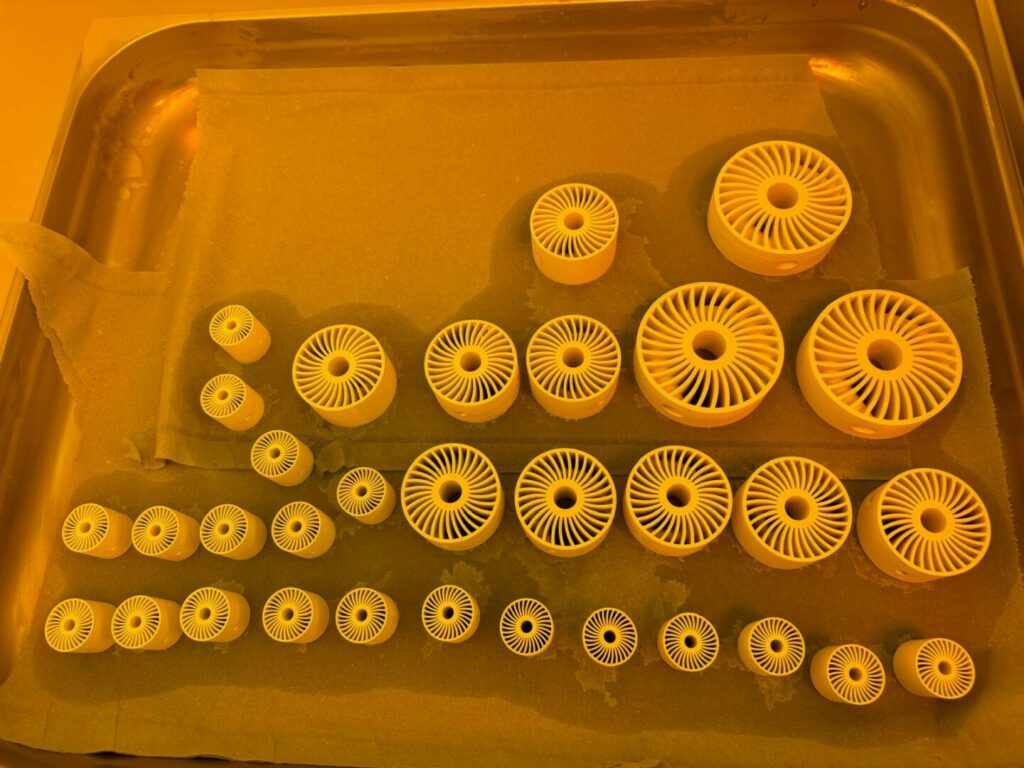

Nous avons fait installer une C1000 FLEXMATIC de 3DCeram Sinto à Oirschot, capable d'imprimer sur un grand plateau des grandes pièces et des grandes quantité de petites pièces, ce qui nous permet de servir de nombreux secteurs tels que les semi-conducteurs, la microscopie électronique, l'imagerie médicale, l'aérospatiale, l'automobile et le domaine médical. Cette machine se distingue par sa grande précision, permettant d'imprimer des détails très fins, et sa polyvalence, répondant ainsi aux diverses exigences de ces industries avec des solutions céramiques fiables et innovantes.

Quel est votre retour d'expérience sur Ceria Set et que pensez-vous de l'IA dans l'impression additive ?

L'intelligence artificielle (IA) joue un rôle essentiel pour maintenir la productivité dans l'AM des céramiques. CerIA® nous aide à anticiper les défis des prochains travaux d'impression, ce qui nous permet d'améliorer nos processus et d'assurer une qualité optimale. Elle génère également des paramètres d'impression sur mesure, optimisant à la fois la qualité et la quantité des pièces produites. En quelque sorte, CerIA® est un assistant virtuel qui nous permet d'optimiser notre flux de travail et d'améliorer la rentabilité.

Votre ingénieur a suivi une formation avancée pour gérer la production de masse avec l'imprimante. Que pouvez-vous nous dire à ce sujet ?

« Pour maximiser la productivité avec la C1000 FLEXMATIC, il est crucial de disposer de deux cuves. Cela permet de lancer une nouvelle production immédiatement après la fin de l'impression précédente, tout en nettoyant la première cuve pour la réintégrer rapidement dans le processus. Actuellement, nous nous concentrons sur des productions de haute qualité plutôt que de grande quantité, mais nous prévoyons de développer une production en masse pour répondre aux besoins des clients en quête de céramiques de qualité » comme l'explique Roy Maas, ingénieur en fabrication additive chez Z3DLabs.

Quelle est la valeur ajoutée de Z3DLabs en tant que Service Bureau et quelles technologies utilisez-vous ?

Z3DLabs se distingue par sa capacité à fournir des solutions d'impression 3D de haute précision, répondant aux exigences des entreprises de pointe dans des domaines comme l'éclairage, la microscopie électronique et l'énergie. Nous utilisons la technologie de 3DCeram pour produire des pièces céramiques complexes, résistantes et durables, adaptées à des secteurs exigeants comme l'électronique ou la fabrication de haute technologie. Grâce à cette technologie, nous garantissons à nos clients des solutions innovantes, rapides et rentables.

Nos équipements incluent la stéréolithographie (SLA), mais également la fabrication par filament fondu, et le traitement numérique de la lumière (DLP), ainsi qu'un contrôle qualité rigoureux assuré par notre machine de mesure Zeiss.

Comment envisagez-vous l'avenir de la fabrication additive à l'échelle industrielle ?

L'industrialisation de la fabrication additive offre d'importantes opportunités, mais elle impose également des défis. La précision et la reproductibilité sont cruciales, car il ne suffit pas qu'une seule pièce soit parfaite ; c'est la constance sur la durée qui compte. L'avenir de la fabrication additive réside dans l'amélioration continue des technologies et des systèmes de contrôle qualité afin d'assurer des productions fiables et de haute performance.

Quels sont vos objectifs de développement pour 2024/2025 ?

D'ici la fin 2024, nous nous concentrons sur l'amélioration de notre laboratoire pour répondre aux exigences de nos clients présents et futurs. Nous étendons nos capacités pour produire des pièces avec des résolutions allant de 2 à 10 micromètres et des céramiques jusqu'à 300 mm avec la C1000 FLEXMATIC. Nous intégrerons également de nouveaux matériaux, tels que la cordiérite, et prévoyons de mettre en place un environnement de production sous vide, exempt de poussière, pour 2025. Ces améliorations garantiront une qualité optimale et nous permettront de rester à la pointe de l'innovation.

Quelle est votre vision des céramiques techniques dans l'AM et quelles tendances voyez-vous émerger ?

Les céramiques techniques dans l'AM posent des défis spécifiques en raison des processus de liaison, d'élimination des liants et de frittage nécessaires pour obtenir les propriétés souhaitées. Ces étapes critiques nécessitent une attention particulière et une communication continue entre les acteurs de la chaîne de production. L'avenir de ce domaine réside dans la maîtrise de ces processus et dans la collaboration étroite pour exploiter pleinement le potentiel des céramiques techniques en fabrication additive.

Mme Zerafet Tenwolde-Cansizoglu, PDG et fondatrice de Z3Dlabs, et M. Jean Henry Robert Madern, directeur de l'exploitation et copropriétaire.