3D-Druck technischer Keramik im Jahr 2020

"Wir sind fest davon überzeugt, dass sich der 3D-Druck zu einem vollwertigen Produktionsmittel entwickeln wird, bestätigen übereinstimmend Richard Gaignon und Christophe Chaput, die Geschäftsführer von 3DCeram-Sinto, einer Engineering-Firma, die es sich zum Ziel gesetzt hat, ihre Position auf dem Gebiet additiver Fertigung auf High-Tech-Märkten hohen Wachstumspotentials zu verstärken.

3DCeram entwickelt bereits seit 15 Jahren Materialien und Ausrüstungen für den 3D-Druck technischer Keramik. Der 3D-Druck solcher Materialien kann dem 3D-Druck von Metallen gleichgesetzt werden, da er es ermöglicht noch optimierter ausgelegte Teile für noch wirksameren Einsatz zu fertigen. So kann zum Beispiel im Luftfahrtsektor ein gedrucktes Teil dazu beitragen, Baugruppen kompakter zu gestalten und eine bedeutsame Erhöhung des Integrationsgrads und eine Reduzierung der Gesamtmasse zu erzielen. In anderen Bereichen können 3D-gedruckte Teile weitere Vorteile mit sich bringen.

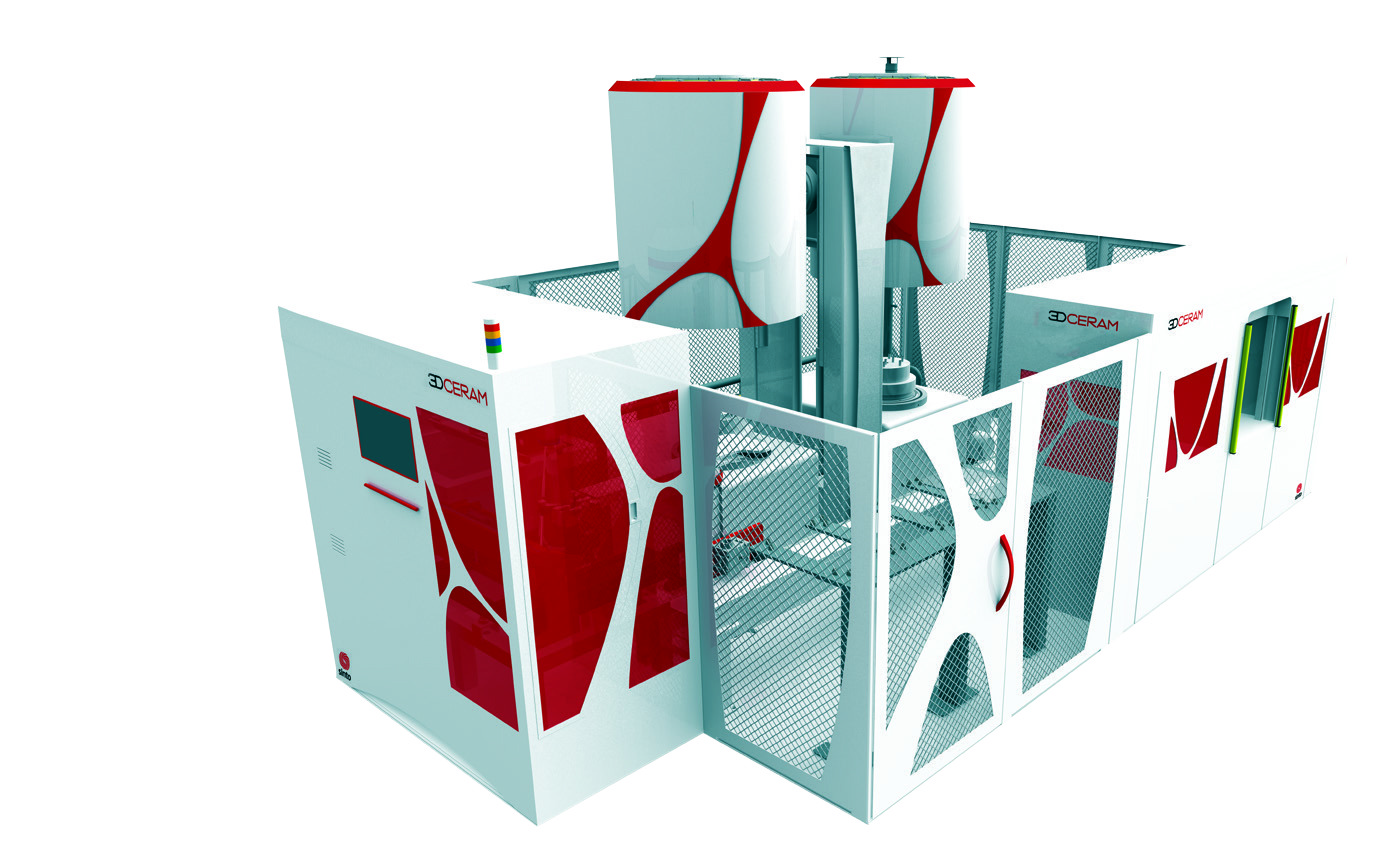

Der 3D-Druck technischer Keramik eröffnet zusätzliche Anwendungsperspektiven, da er völlig neue Designmethoden für komplexe Teile eröffnet, mit denen gewisse Hindernisse herkömmlicher Produktionsverfahren umgangen werden können. Während unserer langjährigen Präsenz in diesem Marktbereich waren wir ständig mit allen Arten von Anforderungen konfrontiert und haben dabei Kenntnisse gewonnen, die es uns ermöglichten zur Ausreifung dieser Technologie beizutragen und Anforderungen der Industrie genügen zu können, bei welchen es darum ging der Massenproduktion eine gewisse Flexibilität, ein sogenanntes "Customizing" zu verschaffen. Zu diesem Zweck haben wir in Beantwortung der Nachfrage nach Vorrichtungen zur industriellen Fertigung mittels 3D-Druck technischer Keramik die Produktionsanlage C3600 ULTIMATE entwickelt. Diese Maschine verfügt über ein 600x600x300mm großes Bauplattformund erlaubt somit die Herstellung sehr großer Teile (siehe Foto) oder die Massenproduktion identischer oder unterschiedlicher kleiner Teile.

"Wir begleiten unsere industriellen Partner während des Produktionsverlaufs. Wir helfen ihnen bei der Berechnung der Anlagenrentabilität, des sogenannten ROI, eines ausschlaggebenden Indikators, wenn es darum geht in Produktionsmittel zu investieren. Wir konnten somit die Rentabilität einer Massenproduktion mittels additiver Fertigung überprüfen und stellten fest, dass es funktioniert!" versichert uns Richard Gaignon.

Gleichzeitig hierzu entwickeln unsere R&D-Teams ohne Unterlass neue Keramik-Rezepturen, um die Widerstandsfähigkeit und andere Eigenschaften der produzierten Teile weiter zu optimieren, und dies insbesondere im besonders anspruchsvollen Luft- und Raumfahrtsektor und unter Einsatz von Keramikmaterialien, wie Si3N4 oder Aluminiumnitrid.

Wir sind davon überzeugt, dass der 3D-Druck unsere Sicht der Produktionsverfahren auf fundamentale Weise positiv verändern wird. Angesichts heutiger ökologischer Herausforderungen ist es sinnvoll nur die genau benötigte Menge von Teilen herzustellen. Auf dieser Linie liegt auch ein wesentlich geringere Mittel erforderndes Verfahren zu Herstellung von Prototypen. Am wichtigsten erscheint uns jedoch die Tatsache, dass die additive Fertigung es uns ermöglicht, ohne eine ständig zunehmende Menge unterschiedlicher Werkzeuge und deren kostspielige Aufbewahrung auszukommen. Kurz gesagt, erleben wir derzeit eine echte Revolution und genau zum jetzigen Zeitpunkt …

Wir sehen bei 3DCeram, dass der 3D-Druck alle Testphasen erfolgreich durchläuft und in einigen Vorläufersektoren, wie Medizin und Raumfahrt, die Produktionsphase erreicht. Natürlich werden, um alle Erwartungen erfüllen zu können, auch die richtigen Ausrüstungen benötigt, zum Beispiel einen Drucker, wie der C3600 ULTIMATE, und Dienste für Unterstützung, Ausbildung und Wartung, damit unsere Kunden die nötigen Kompetenzen erwerben und die Möglichkeit erhalten den gesuchten ROI zu erreichen. Große Firmengruppen und im 3D-Sektor führende KMU haben unsere Drucker bereits zur Entwicklung von Anwendungslösungen erworben. Ein Beweis hierfür ist die nahezu exponentielle Zunahme angemeldeter Patente zum Thema Anwendungslösungen technischer Keramik!

Die 20-iger Jahre, ein entscheidendes Jahrzehnt und ein Wendepunkt für den 3D-Druck

In den Jahren nach 2020 werden integrierte Produktionsanlagen zur Reife kommen, welche es ermöglichen genau benötigte Mengen von Baugruppen aus hochwertigen Materialien, wie SIC (Siliciumcarbid) herzustellen, oder auch sogenannte hybride, aus mehreren Materialien aufgebaut Teile, wofür mit der C900 FLEX HYBRID bereits eine Maschine existiert. Letztere wird dann ihrerseits in einer Industrie-4.0-Produktionsanlage integriert." sagt Richard Gaignon voraus.

Im Verlauf der 20-iger Jahre wird die additive Fertigung ständig an Bedeutung gewinnen und sich zu einer wesentlichen Produktionsmethode entwickeln. Der 3D-Druck fügt sich perfekt in das Zukunftsprojekt Industrie 4.0 ein. Industrieunternehmen sind inzwischen über den 3D-Druck informiert und wir können annehmen, dass pädagogische Maßnahmen zu diesem Thema ihr Ziel erreicht haben. In der Industrie erwartet man nun eine Reifung additiver Fertigungstechnologien, um diese in den Produktionsanlagen integrieren zu können.

3DCeram ist aktiv an der Entwicklung integrierter Produktionsanlagen beteiligt. Ende 2019 wurden 2 neue Maschinen eingeführt, die C100 EASY, die hauptsächlich für die Prototypenentwicklung und die Ausarbeitung kleiner, in einem Druckbett von 100x100x150 mm Platz findenden Teilen bestimmt ist. Die ebenfalls neu eingeführte, für industrielle Fertigung bestimmte C3600 ULTIMATE arbeitet mit den gleichen Parametern wie die C100 EASY, was eine Zusammenarbeit von Forschungs- und Entwicklungszentren mit der Industrie erleichtert.

Zum Erfolg einer integrierten Produktionsanlage sind Verbesserungen bei den Schritten des Druckverfahrens nötig, welches auf einer .STL-Druckdatei basiert, die alle zur Optimierung der gefertigten Teile und zur rationellen und schnellen Ausführung des Ausdrucks benötigten Daten enthält. Der erste Schritt, die Erstellung der Datei, ist besonders wichtig. Die hierzu benötigte Software wird ständig weiter ausgebaut und benutzerfreundlicher.

Die zum Ausdrucken benötigte Zeit wurde bereits beträchtlich reduziert und wird künftig noch weiter verkürzt werden können.

Große Fortschritte können noch bei dem zum Reinigen des Teils benötigten Schritt gemacht werden. Hier bestehen beste Aussichten auf Verbesserungen. Wir verfügen bei 3DCeram über ein ausgeklügeltes Abstützsystem "Free Link", wobei die Teile gehalten werden, ohne mit der Abstützstruktur physikalisch verbunden zu sein. Die Reinigung der Teile ist somit sehr einfach und der Bearbeitungsschritt zur maschinellen Entfernung der Abstützstruktur und zum Sauberreiben/Schleifen des Teils entfällt weg. Wir arbeiten derzeit an einer Automatisierung der Reinigung, soweit dies unsere neue Technologie ermöglicht!

In unserem Projekt einer automatisierten Fertigungslinie wird das gereinigte Teil einer thermischen Behandlung zum Entbindern und anschließenden Sintern unterzogen. All dies erfolgt mit nur minimalen menschlichen Eingriffen, was die Steuerung der Produktion innerhalb der integrierten Anlage vereinfacht. Der 3D-Druck verschafft den Verfahren mehr Flexibilität, da die von unseren Teams ständig weiterentwickelten technischer Keramikmaterialien vielfältige Möglichkeiten bieten, um genau die gewünschten Ergebnisse zu erhalten.

"Wir verfügen heute mit einer Reihe kohärenter Drucker über das wichtigste Instrument, um uns allen Herausforderungen stellen zu können, die mit weiteren Entwicklungen des 3D-Drucks technischer Keramikteile einhergehen. Es verbleibt uns nun die Aufgabe die Integration unserer Drucker in die uns vorschwebende Produktions-/Personalisierungsanlage Schritt für Schritt voranzutreiben!"